Do pomiaru temperatury są stosowane różnego rodzaju czujniki temperatury, są to głównie czujniki rezystancyjne (oporowe) typu RTD oraz czujniki termoelektryczne (tzw. termopary). Podstawową grupę czujników temperatury do pomiaru niskiej i średniej temperatury stanowią czujniki rezystancyjne (RTD: Pt100, Pt500 i Pt1000). Rezystancyjne czujniki temperatury (RTD) to czujniki temperatury, których elementem pomiarowym jest termorezystor (rezystor) o odpowiedniej wartości nominalnej. Termorezystor ten wykorzystuje zjawisko zmiany rezystancji (oporności) przewodnika, z którego jest wykonany pod wpływem mierzonej temperatury. Podstawowym typem rezystancyjnych czujników temperatury (RTD) jest termorezystor (sensor, czujnik) platynowy. Do przemysłowego pomiaru temperatury najczęściej wykorzystuje się platynowe czujniki temperatury typu Pt100 o dodatnim współczynniku temperaturowym (3850ppm/K). Rezystancja czujników Pt100 w temperaturze 0°C wynosi 100Ohm i silnie rośnie wraz ze wzrostem temperatury. Oprócz czujników Pt100 do pomiaru temperatury wykorzystuje się również czujniki Pt500 i Pt1000, których rezystancja nominalna w temperaturze 0°C wynosi odpowiednio 500Ohm i 1000Ohm. Dokładna zależność pomiędzy rezystancją, a mierzoną temperaturą dla czujników platynowych została określona w normie PN-EN60751. Oprócz czujników platynowych typu Pt100, Pt500 i Pt1000 do pomiaru temperatury wykorzystuje się również inne elementy pomiarowe typu rezystancyjnego. Są to głównie termorezystory niklowe (Ni100 i Ni1000), czujniki półprzewodnikowe (termistory typu NTC lub PTC), itp. Termistory NTC i PTC to półprzewodnikowe elementy pomiarowe, które do pomiaru temperatury wykorzystują zjawisko zmiany rezystancji proszków półprzewodnikowych (tlenków metali) z których są wykonane pod wpływem temperatury. Rozróżniamy dwie podstawowe grupy termistorów. Są termistory NTC o ujemnym współczynniku temperaturowym (rezystancja maleje przy wzroście temperatury) oraz termistory PTC o dodatnim współczynniku temperaturowym (rezystancja rośnie wraz ze wzrostem mierzonej temperatury). Wartość zmiany rezystancji zależy od rodzaju materiału użytego do budowy termistora. Związek między temperaturą i rezystancją termistora jest nieliniowy. Termistory są oferowane w wielu wartościach nominalnych np. NTC10k, NTC47k, NTC100k. Wartość nominalna termistora wyznacza wartość rezystancji termistora w temperaturze 25°C, co oznacza na przykład, że dla termistora NTC10k wartość nominalna rezystancji w temperaturze 25°C wynosi 10kOhm.

Temperatura to jeden z podstawowych parametrów technologicznych który występuje i jest mierzony niemal we wszystkich procesach technologicznych i przemysłowych, budownictwie, laboratoriach, itp. Temperatura jest mierzona, kontrolowana, regulowana, monitorowana i rejestrowana za pomocą różnego rodzaju czujników temperatury. Do pomiaru temperatury w zakresie niskiej i średniej temperatury wykorzystuje się właśnie rezystancyjne (oporowe) czujniki temperatury (RTD: Pt100, Pt500 i Pt1000). Są to przede wszystkim czujniki temperatury wyposażone w sensory typu Pt100. Do produkcji termorezystancyjnych czujników temperatury wykorzystuje się sensory temperatury (termorezystory), które wykonywane są w dwóch technologiach, termorezystory drutowe (ceramiczne) oraz napylane (cienkowarstwowe):

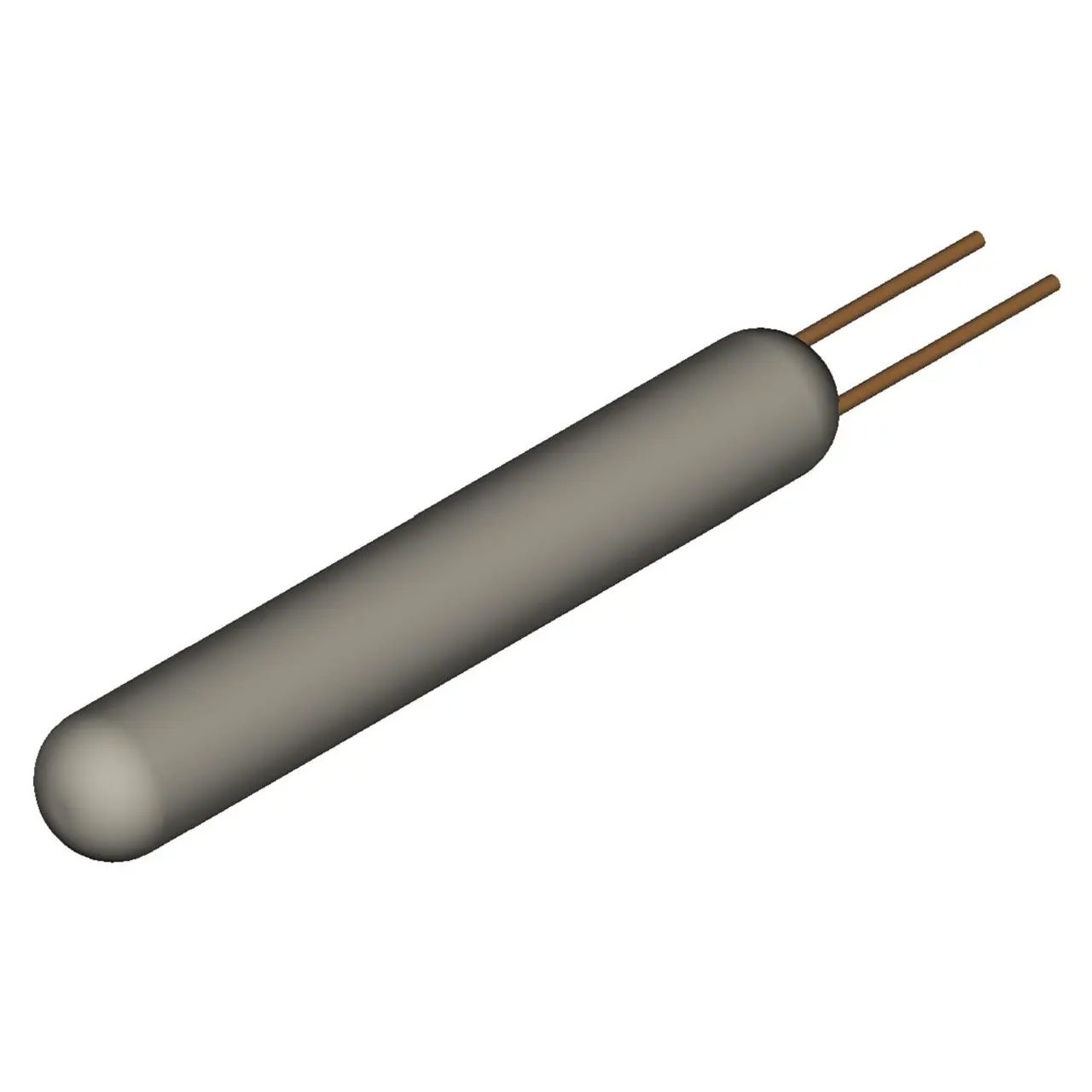

| Termorezystory drutowe (ceramiczne) | |

| Termorezystory drutowe (ceramiczne) to sensory Pt100, gdzie bardzo cienki drut platynowy jest nawinięty na specjalny rdzeń ceramiczny, który następnie jest wsunięty w kubek ceramiczny, a całość zalana jest specjalną zalewą ceramiczną. Z kubka ceramicznego wychodzą wyprowadzenia do podłączania z układem pomiarowym. W tej technologii ze względu na rozmiary wykonywane są tylko sensory temperatury typu Pt100. Podstawową zaletą sensorów ceramicznych jest szerszy zakres temperatury pracy, większa stabilność termiczna w długim okresie czasu, a także większy prąd pomiarowy. |

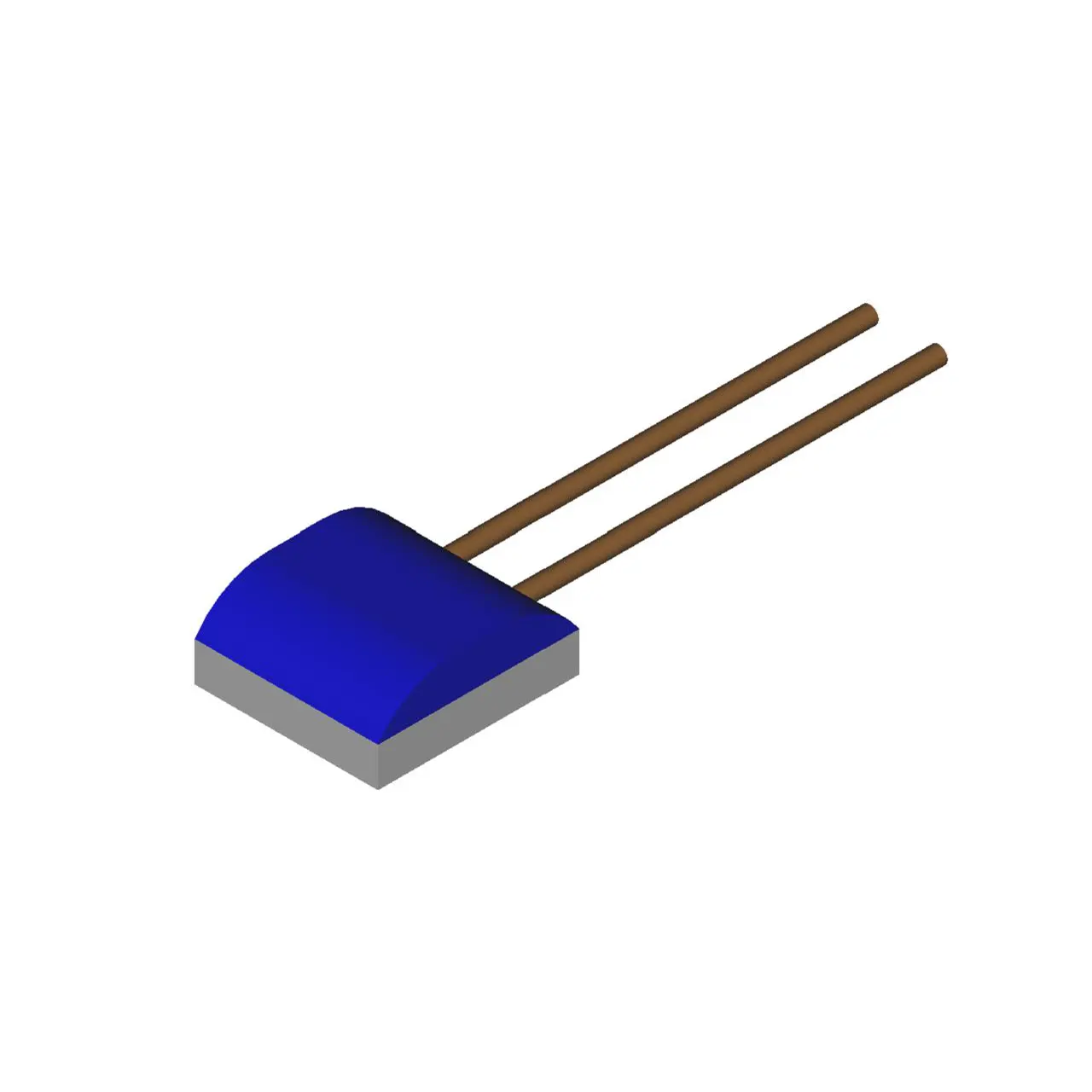

| Termorezystory cienkowarstwowe (napylane) | |

| Termorezystory cienkowarstwowe (napylane) są to sensory temperatury, gdzie warstwa platyny jest napylona na cienką płytkę ceramiczną, która jest następnie pokryta specjalną warstwą zabezpieczającą z której wychodzą wyprowadzenia do podłączania z układem pomiarowym. W technologii tej wykonywane są czujniki typu Pt100, Pt500, Pt1000, Ni100 i Ni1000. Główną zaletą czujników cienkowarstwowych są przede wszystkim małe wymiary termorezystora i szybszy czas odpowiedzi oraz niższy koszt. |

Przemysłowe czujniki temperatury czasami wykonuje się termorezystorami w obudowach szklanych (Pt100), gdzie rdzeń i odbudowa wykonane są ze specjalnego szkła, a także termorezystorami cienkowarstwowymi w specjalnych kubkach ceramicznych, termorezystorami napylanymi na płytkach PCB, termorezystorami do montaży SMD, itp.

W warunkach przemysłowych najczęściej stosowane są czujniki temperatury wyposażone w element pomiarowy typu Pt100. . Czujniki Pt100 to czujniki temperatury, których rezystancja w temperaturze 0°C wynosi 100Ω. Natomiast czujniki temperatury Pt500 i Pt1000, to czujniki których rezystancje w temperaturze 0°C wynoszą odpowiednio 500Ohm (dla czujnika Pt500) lub 1000Ohm (dla czujnika Pt1000). Główną zaletą stosowania czujników temperatury z sensorami typu Pt500 i Pt1000 jest mniejszy koszt linii podłączeniowej. Ze względu na nominalną rezystancję samego czujnika, wpływ rezystancji linii pomiarowej na pomiar jest pomijalnie mały, dlatego połączenie pomiędzy czujnikiem temperatury Pt500 lub Pt1000, a urządzeniami pomiarowymi (takimi jak mierniki temperatury, regulatory temperatury czy też rejestratory temperatury) wykonywane jest w technice dwuprzewodowej. Czujniki temperatury typu Pt500 i Pt1000 do podłączania nie wymagają stosowania linii 3 i 4- przewodowej. Rezystancyjne czujniki temperatury (RTD) charakteryzują się dużo wyższą dokładnością i rozdzielczością pomiaru w porównaniu do czujników termoelektrycznych (termopar). Charakterystyki termometryczne i dokładności czujników zostały odpowiednio pisane w normie PN-EN60751:2009 oraz w naszym złączniku „Charakterystyki termometryczne czujników Pt100„

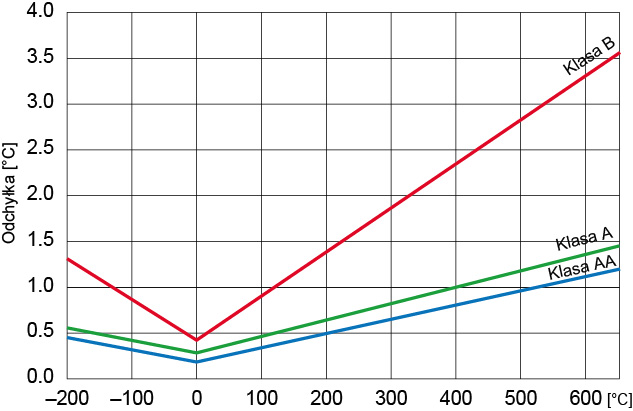

Dopuszczalne odchyłki dla platynowych czujników temperatury zostały opisane w normie PN-EN60751:2009. Obecnie norma ta rozróżnia dwie główne klasy dokładności, są to klasa A i klasa B. Oprócz w klasy dokładności A norma PN-EN60751:2009 rozróżnia jeszcze klasę dokładności AA, tak zwaną podwójną klasę A (dawniejsza klasa dokładności 1/3B lub 1/3DIN). Klasę AA charakteryzuje dwukrotnie wyższa dokładność w stosunku do klasy dokładności A. Podstawową klasą dokładności w jakiej są wykonywane przemysłowe czujniki temperatury jest klasa dokładności B. Klasy dokładności A i AA są dokładniejsze (posiadają mniejsze dopuszczalne odchyłki), jednak aby zachowane były deklarowane dokładności, czujniki te powinny być podłączone linią 3 lub 4- przewodową. Podłączenie czujników temperatury linią 3 lub 4 przewodową umożliwia kompensację rezystancji oraz zmiany rezystancji linii pomiarowej od temperatury. Aby mierzyć temperaturę z odpowiednio wysoką dokładnością wymagane jest, aby oprócz czujnika temperatury klasy A (lub AA) zastosować również urządzenie do pomiaru temperatury (miernik, regulator, rejestrator, itp.), które umożliwia podłączenie czujnika linią 3 lub 4 przewodową. Linię podłączeniową 3 i 4 przewodową zaleca się również stosować w przypadku dużych odległości pomiędzy czujnikiem i urządzeniem pomiarowym.

| Klasa | Zakres stosowania rezystorów drutowych | Zakres stosowania rezystorów cienkowarstwowych | Dopuszczalne odchyłki |

| A (1/3 DIN) | -50…250°C | 0…150°C | T = ( 0.10 + 0.0017 * | t | )°C |

| A | -100…450°C | -30…300°C | T = ( 0.15 + 0.002 * | t | )°C |

| B | -196…600°C | T = ( 0.3 + 0.005 * | t | )°C |

| Temperatura [°C] | Klasa AA [°C] | Klasa A [°C] | Klasa B [°C] |

| -196 | – | – | ±1,28 |

| -100 | — | ±0,35 | ±0,80 |

| -50 | ±0,185 | ±0,25 | ±0,55 |

| 0 | ±0,10 | ±0,15 | ±0,30 |

| 100 | ±0,27 | ±0,35 | ±0,80 |

| 200 | ±0,44 | ±0,55 | ±1,30 |

| 250 | ±0,525 | ±0,65 | ±1,55 |

| 300 | – | ±0,75 | ±1,80 |

| 350 | – | ±0,85 | ±2,05 |

| 400 | – | ±0,95 | ±2,30 |

| 450 | – | ±1,05 | ±2,55 |

| 500 | – | – | ±2,8 |

| 600 | – | – | ±3,30 |

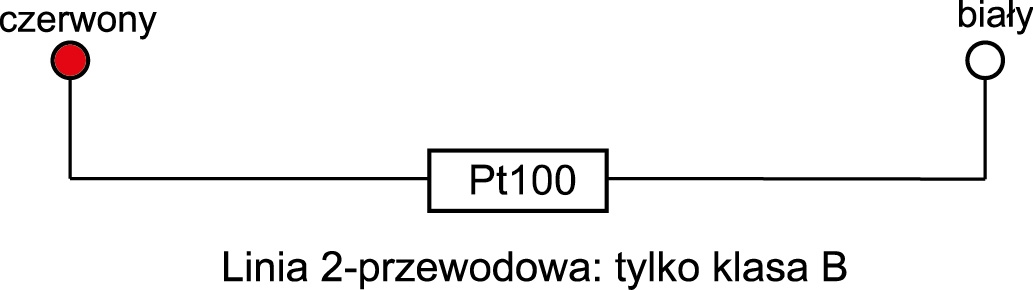

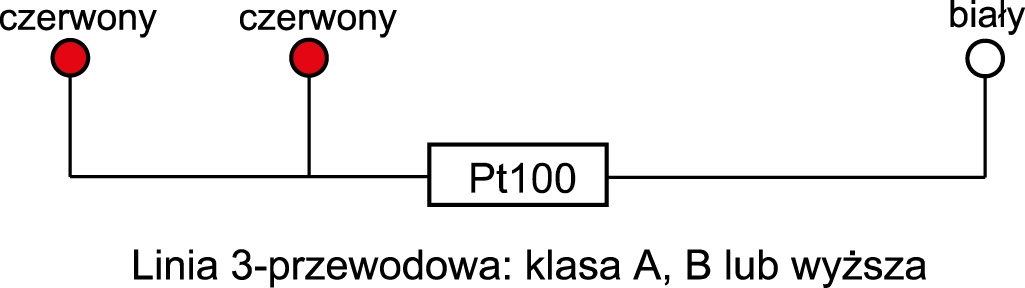

Czujniki temperatury typu Pt100 mogą być podłączane do urządzeń pomiarowych za pomocą linii 2, 3 lub 4- przewodowej. Ze względu na koszty instalacji najczęściej stosowane jest podłączenie 2- przewodowe. Zaletą takiego podłączenia są niskie koszty kabli, natomiast wadą takiego połączenia jest pojawienie się pewnego błędu pomiarowego, spowodowanego rezystancją linii pomiarowej oraz jej zmianą wraz z temperaturą otoczenia. Dlatego w przemysłowych pomiarach temperatury czujniki temperatury typu Pt100 podłącza się zazwyczaj linią 3- przewodową. Zastosowanie linii pomiarowej 3- przewodowej niweluje błąd spowodowany rezystancją przewodów podłączeniowych.

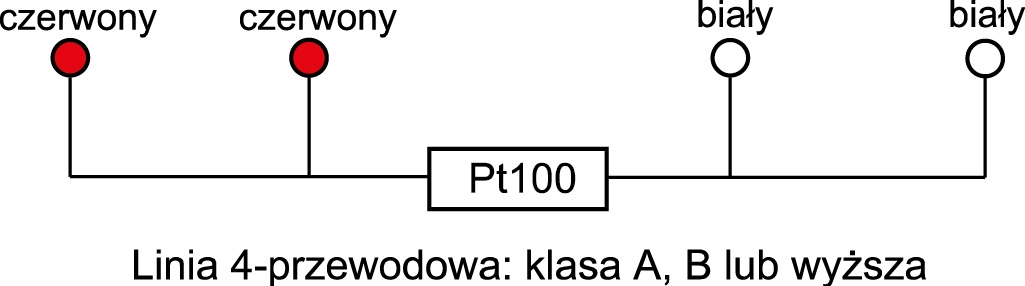

Błąd pomiarowy spowodowany rezystancją linii pomiarowej oraz jej zmianą wraz ze zmianą temperatury całkowicie eliminuje podłączanie czujników temperatury Pt100 linią 4- przewodową. Jednak, aby w pełni wykorzystać zalety linii 3 i 4- przewodowej wymagane jest aby przyrząd miał wejście pomiarowe, które umożliwia podłączenie czujników temperatury Pt100 linią 3 i 4-przewodową. Możliwość podłączenia linią 4- przewodową mają zazwyczaj tylko przyrządy laboratoryjne, które służą do wzorcowania, sprawdzania i kalibracji czujników temperatury. Tak więc linia 4- przewodowa jest stosowane głównie w laboratoriach pomiarowych i wzorcujących oraz tam, gdzie wymagana jest bardzo duża dokładność pomiaru. Czujniki temperatury Pt500, Pt1000 oraz Ni1000 ze względu na znikomo mały wpływ rezystancji linii pomiarowej na pomiar podłączane są linią 2-przewodową.

W większości przypadków połączenie czujników temperatury typu Pt100, Pt500 i Pt1000 z urządzeniem pomiarowym odbywa się linią 2- przewodową. Zaletą takiego podłączania jest głównie niższy koszt podłączenia, natomiast wadą jest błąd pomiarowy spowodowany rezystancją linii podłączeniowej. Każdy przewód elektryczny posiada swoją rezystancję elektryczną połączoną szeregowo z czujnikiem temperatury. Podłączenie przewodu powoduje dodanie dwóch rezystancji, wynikiem czego jest wyższa wartość mierzonej temperatury. Przy dużych odległościach rezystancja przewodów może powodować znaczne odchyłki od temperatury rzeczywistej. W takim przypadku, aby skorygować błąd spowodowany rezystancją przewodów podłączeniowych nasze urządzania pomiarowe (mierniki, regulatory, rejestratory temperatury) wyposażone są w jednopunktową lub dwupunktową funkcję korekcji (przesunięcia) wartości mierzonej.

W przypadku linii 3- przewodowej wpływy rezystancji przewodów oraz jej zmiany są redukowane. W układzie 3-przewodowym dodatkowy przewód jest podłączony bezpośrednio do elementu pomiarowego (sensora Pt100). W ten sposób powstają dwa obwody pomiarowe, z których jeden jest używany jako obwód pomiarowy temperatury, który mierzy rezystancję termorezystora, a drugi mierzy rezystancję przewodów podłączeniowych. Pierwszy obwód mierzy sumę rezystancji rezystora pomiarowego i przewodów białego oraz czerwonego. Drugi obwód to pomiar to rezystancji dwóch przewodów czerwonych. Przy założeniu, że wszystkie przewody są takie same i o takiej samej długości to drugi pomiar można porównać do rezystancji przewodów białego i czerwonego. Układ 3-przewodowy umożliwia kompensację błędu pomiarowego wynikającego z rezystancji (oraz zmian rezystancji) przewodów podłączeniowych. Jednak wymagane jest, aby wszystkie trzy żyły miały identyczne właściwości i znajdowały się w tej samej temperaturze. Układ ten jest podstawowym układem pomiarowym, ale wymaga, aby urządzenia pomiarowe (mierniki, regulatory i rejestrator) miały wejście, które umożliwia podłączenie czujnika Pt100 linią 3-przewodową. Ze względu na znikomo mały wpływ rezystancji linii pomiarowej na pomiar linii 3- przewodowej zazwyczaj nie stosuję dla sensorów temperatury Pt500 i Pt1000.

Ze względu na koszty linie 4- przewodową stosuje się tylko w bardzo dokładnych pomiarach laboratoryjnych. Jest to najdokładniejsze podłączenie sensora, ponieważ zapewnia brak wpływu rezystancji przewodów podłączeniowych na pomiar temperatury. W tym przypadku kompensacja rezystancji linii pomiarowej nie jest wymagana. Do wyprowadzeń sensora Pt100 podłączone są po 2 przewody co pozwala utworzyć 2 obwodów, obwód zasilający i pomiarowy. Poprzez obwód zasilający na czujnik podawane jest napięcie pomiarowe. Spadek napięcia na sensorze temperatury jest mierzony przez obwód pomiarowy. Impedancja urządzenia elektronicznego, do którego podłączony jest czujnik, jest wiele razy wyższa niż rezystancja przewodów, dzięki czemu rezystancja przewodów może zostać pominięta. Spadek napięcia wytworzony w ten sposób jest niezależny od rezystancji przewodów podłączeniowych. Podłączenie 4-przewodowe dedykowane jest do aplikacji wymagających wysokiej dokładności pomiarowej.

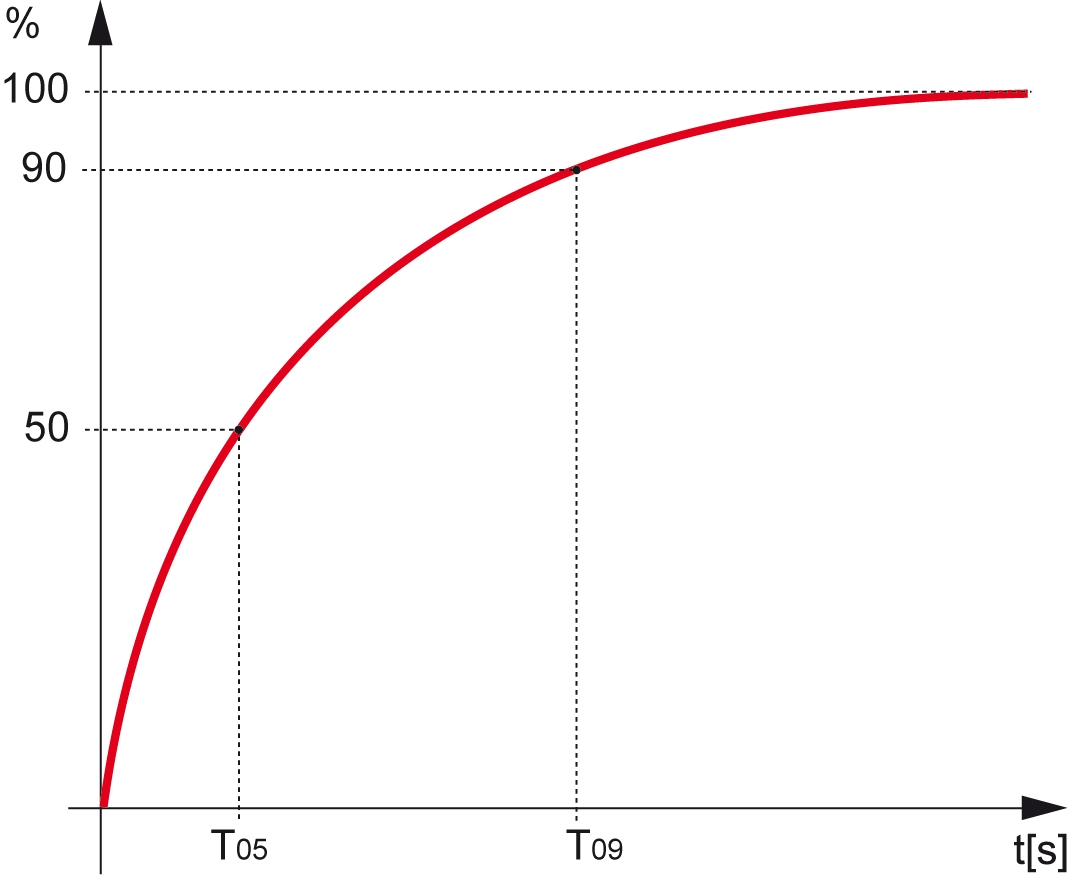

Czas odpowiedzi jest to czas, który potrzebuje czujnik temperatury po skokowej zmianie temperatury, aby wskazać określoną część wartość skoku temperatury.

Czasy odpowiedzi wyznaczane są dla następujących warunków:

W przepływającym powietrzu:

W płynącej wodzie:

Kalibracja czujników temperatury polega na ustaleniu błędu pomiarowego w odniesieniu do rzeczywistej temperatury zmierzonej za pomocą innego przyrządu (tzw. przyrządu referencyjnego). Przyrządem referencyjnym jest urządzenie o wyższej dokładności, które posiada własny certyfikat kalibracji. Przyrządem referencyjnym do kalibracji czujników temperatury może być piec kalibracyjny lub czujnik referencyjny temperatury w połączeniu z odpowiednim miernikiem, czy też kalibratorem temperatury.

Kalibracja i wzorcowanie to różne określenia dotyczące tego samego procesu. Polega on na tym samym czyli ustaleniu zależności pomiędzy wartością wskazywaną przez kalibrowany czujnik temperatury, a wartością wskazywaną przez wzorzec temperatury. Wzorzec jest to określanie odnoszące się najczęściej do urządzenia wyższej klasy dokładności (czujnika referencyjnego), które jest kalibrowane przez laboratorium wzorcujące o odpowiednich uprawnieniach.

W wyniku wzorcowania i kalibracji powstaje świadectwo na którym podane są wyniki wzorcowania, błędy pomiaru i oszacowanie niepewności pomiaru. Wynik wzorcowania określa odchylenie od normy i niepewność pomiaru przyrządu pomiarowego. Kalibracja czujników temperatury pozwala określić, czy czujnik spełnia określone wymagania metrologiczne i nadaje się do wykonywania dalszych pomiarów temperatury.

Główny Urząd Miar oraz różne laboratoria wzorcujące rekomendują wzorcowanie czujników temperatury raz na rok lub raz dwa lata. Zalecenia te mogą jednak różnić się w zależności od przedsiębiorstwa, gałęzi przemysłu, norm zakładowych, produkowanych wyrobów lub rodzaju urządzeń. Czujniki temperatury można kalibrować bezpośrednio na obiekcie lub w własnym laboratorium pomiarowym. Jeżeli dana firma nie podjada odpowiedniego sprzętu pomiarowego lub laboratorium to usługę wzorcowania czujników można zlecić zewnętrznym firmom. Czujniki temperatury można również przesłać do wzorcowania do odpowiedniego laboratorium pomiarowego, które zazwyczaj posiada akredytację PCA (są zgodne z nomą ISO 17025).

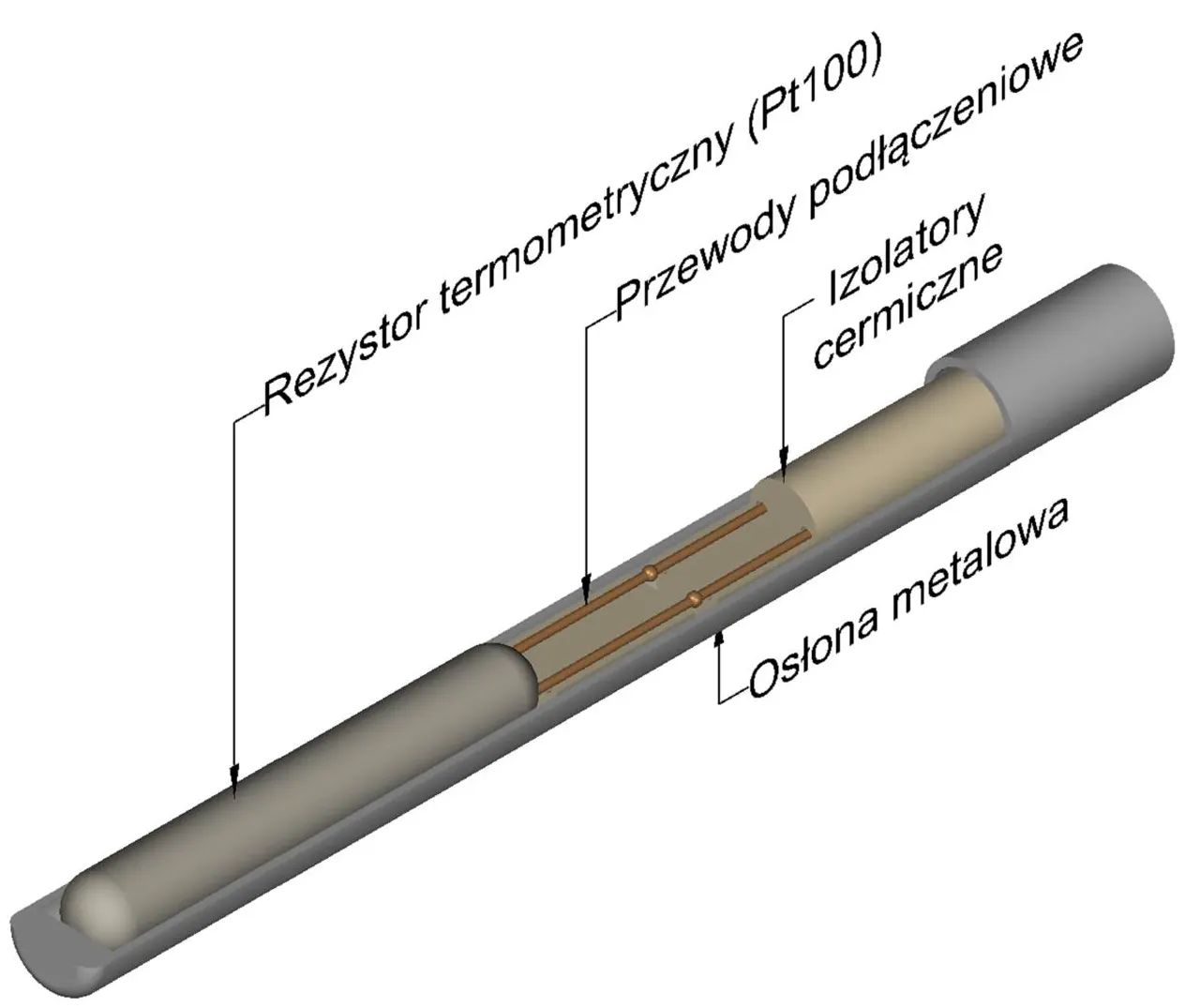

Najprostszy czujnik temperatury składa się z sensora temperatury (np. opornika platynowego typu Pt100), obudowy zabezpieczającej sensor przed wpływem czynników zewnętrznych oraz odpowiednich wyprowadzeń elektrycznych (przewodów podłączeniowych).

Typowy czujnik temperatury typu Pt100 składa się z:

Podczas doboru czujnika temperatury należy zwrócić głównie uwagę na następujące rzeczy:

Rezystancyjne czujniki temperatury wykonywane są w różnych wersjach, z różnymi przyłączami procesowymi i elektrycznymi. Ze względu na budowę czujniki dzielimy na klika kategorii:

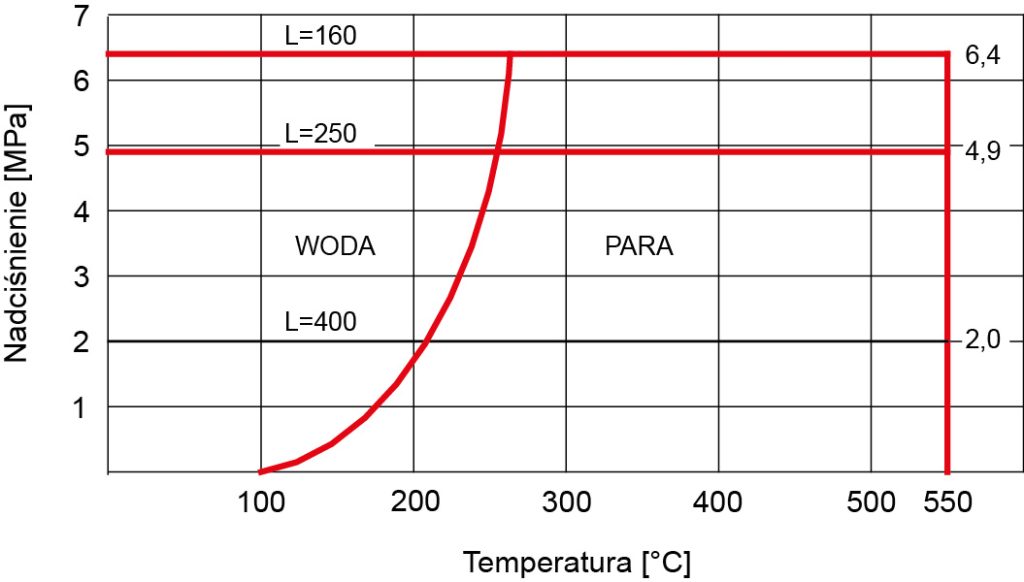

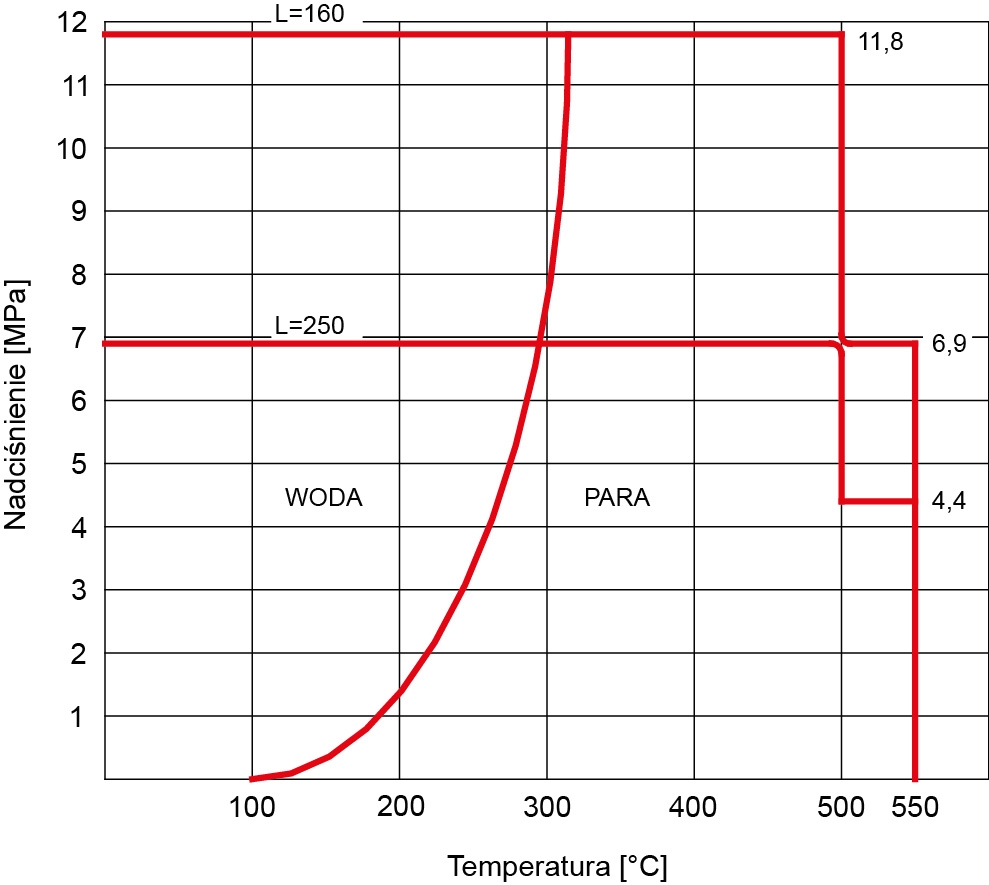

Dopuszczalne obciążenia osłon czujników temperatury w warunkach pracy zależą od ciśnienia mierzonego ośrodka, temperatury, prędkości przepływu, średnicy osłony, długości osłony [L], materiału z jakiego są wykonane. Wartości podane na wykresach obliczono dla wody i pary wodnej przy zamocowaniu osłon prostopadłym do osi rurociągu.

| Średnica osłon czujnika: 6, 8, 9 i 10mm | |

| Dopuszczalna prędkość przepływu:

|

| Średnica osłon czujnika: 11, 12, 14 i 15mm | |

| Dopuszczalna prędkość przepływu:

|

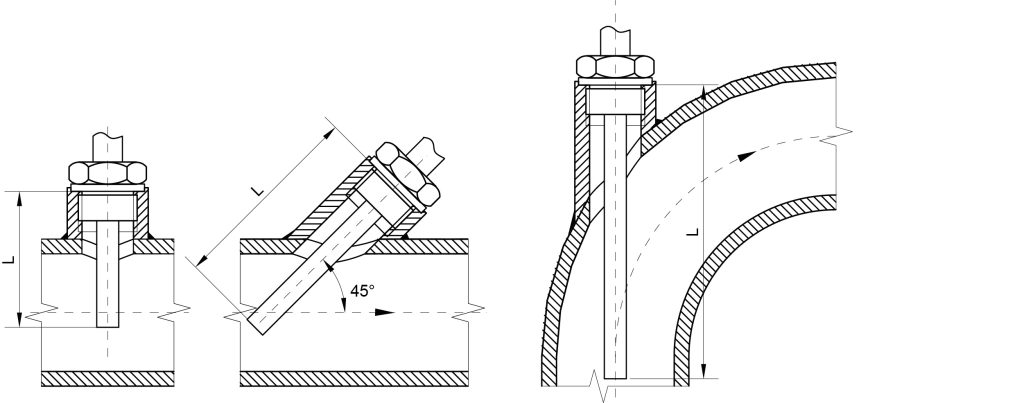

Czujniki temperatury należy montować w miejscach w których możliwy jest do nich łatwy dostęp w celu obsługi i konserwacji. Czujniki należy montować w taki sposób, aby miały odpowiedni kontakt z mierzonym medium.

Zalecana długość montażowa czujników temperatury to:

Przykładowe sposoby montażu czujnika temperatury w rurociągu zostały pokazane poniżej:

Podczas montażu w rurociągu zalecane jest, aby element pomiarowy czujnika temperatury znajdował się w osi przepływu.

Rezystancyjne czujniki temperatury ze względu na swoją budowę i temperaturę pracy mogą znaleźć zastosowanie w różnych gałęziach przemysłu, maszynach i urządzeniach oraz różnego rodzaju instalacjach technologicznych.

Zastosowanie rezystancyjnych czujników temperatury:

Zobacz również szeroką ofertę urządzeń do pomiaru, kontroli, regulacji, rejestracji oraz monitoringu temperatury w tym różnego rodzaju: tablicowe mierniki temperatury, przemysłowe termoregulatory PID, wielokanałowe rejestratory temperatury, itp. na naszej stronie lub stronie producenta firmy Shinko Technos.