Pomiar temperatury może być dokonywany się za pomocą różnych typów czujników temperatury, czujników rezystancyjnych (RTD), jak i czujników termoelektrycznych. Czujniki termoelektryczne (inaczej termopary) to z grupa czujników temperatury, które służą do pomiaru, kontroli i monitoringu temperatury w różnych procesach przemysłowych. Termopary ze względu na swoje właściwości służą głównie do pomiaru temperatury w zakresie niskiej, średniej, wysokiej i bardzo wysokiej temperatury. Termopary do pomiaru temperatury wykorzystują zjawisko termoelektryczne Seebecka.

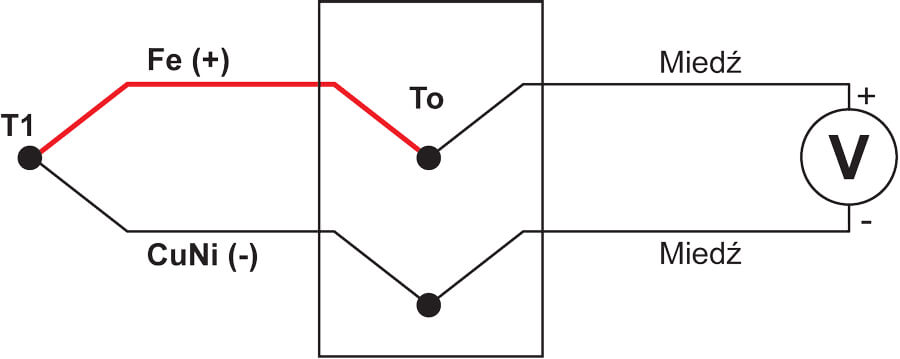

Zjawisko Seebecka to zjawisko termoelektryczne, które polega na powstawaniu siły elektromotorycznej (termoelektrycznej) w obwodzie składającym się z dwu różnych metali, stopów metali lub półprzewodników, gdy ich złącza znajdują się w dwóch różnych temperaturach. Powstające napięcie termoelektryczne termopary jest proporcjonalne do mierzonej temperatury oraz typu termoelementu pomiarowego (termopary). Napięcie termoelektryczne generowane przez termopary zmienia się wraz ze zmianą temperatury, im wyższa jest temperatura mierzona, tym napięcie termoelektryczne jest wyższe. Napięcie termoelektryczne generowane przez termopary zależy nie tylko od mierzonej temperatury, ale zależy również od materiałów z których wykonane są druty termopary. Termopara składa się z dwóch drutów termoparowych (tzw. termoelektrod), każdy z drutów termopary wykonany jest z innego materiału (metalu lub stopu metali). Miejsce połączenia dwu drutów termopary nazywa się „spoiną pomiarową” zaś wolne końce „zimnymi końcami”. W zastosowaniach przemysłowych najczęściej stosuje się termopary typu J, K, L, N, E i T oraz termopary platynowe typu S, R oraz B.

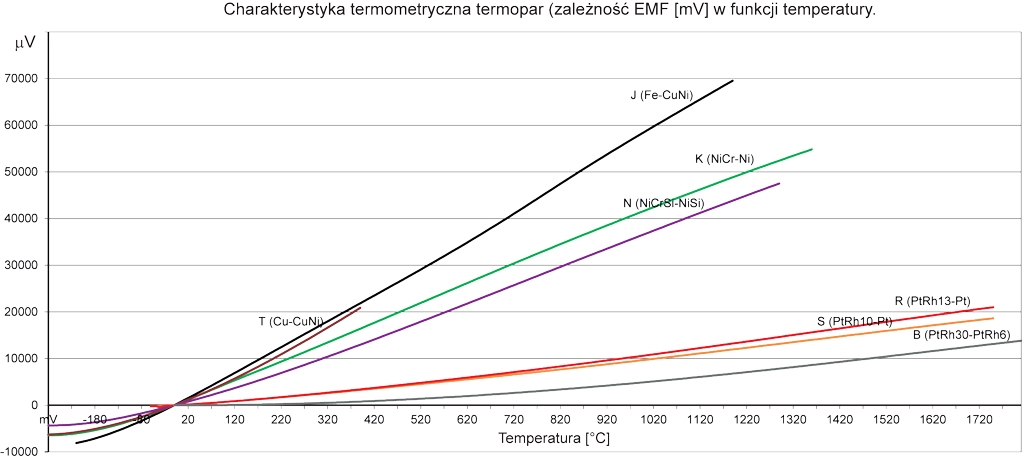

W zależności od zastosowanych materiałów termopary mogą generować różne napięcie termoelektryczne. Zależności pomiędzy napięciem generowanym przez termopary, a temperaturą opisują odpowiednie normy. W Polsce obowiązuje PN-EN60584-1: 2014-04, która opisuje wartości siły termoelektrycznej dla każdego typu termopary oraz ich dopuszczalne odchyłki (patrz załącznik pt. “Charakterystyki termometryczne dla czujników termoelektrycznych typu J, K, N, T, S, R i B)“).

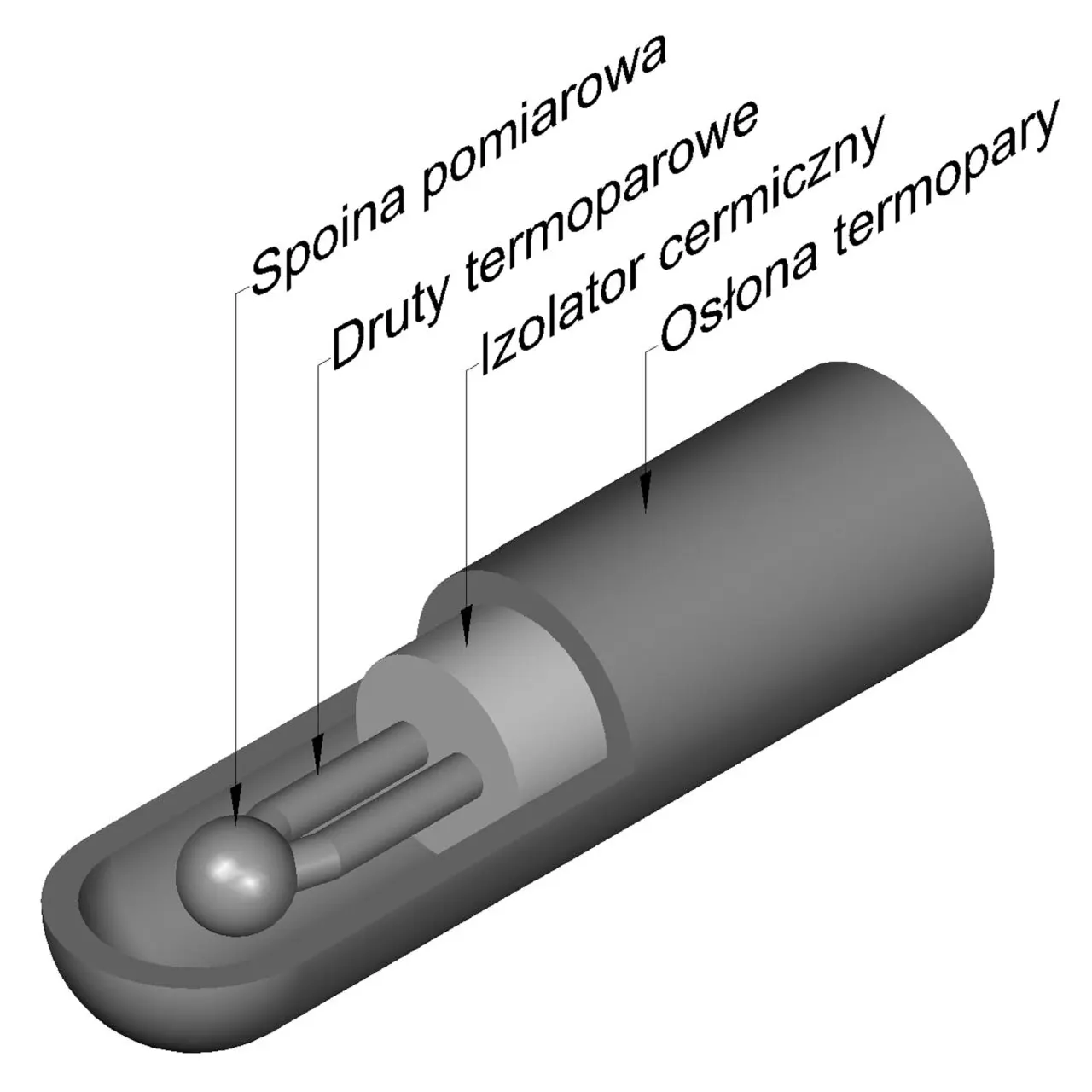

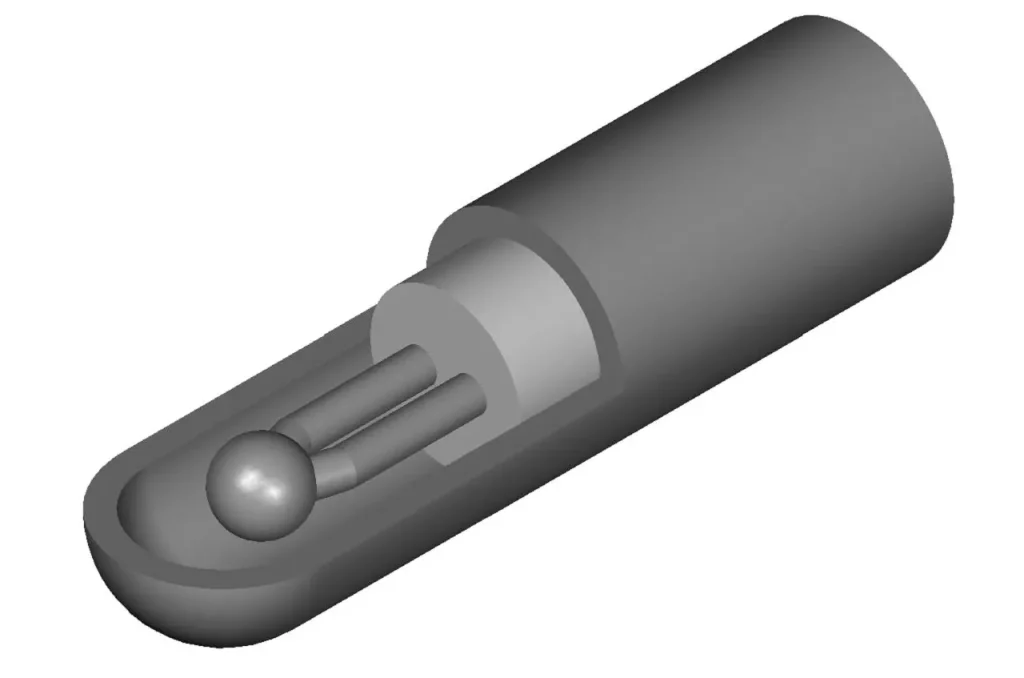

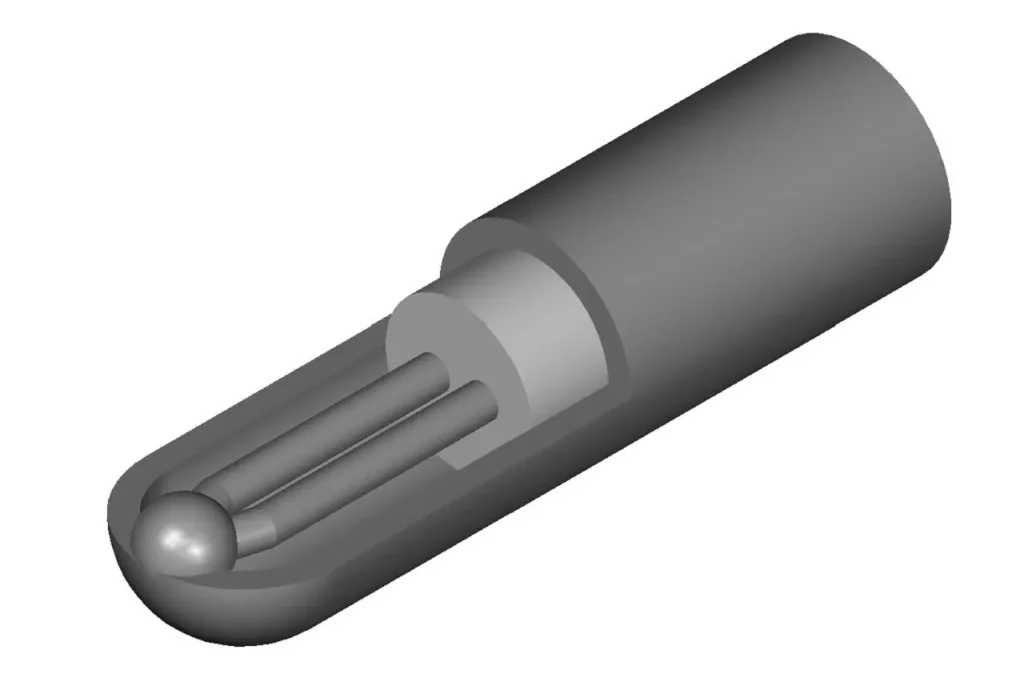

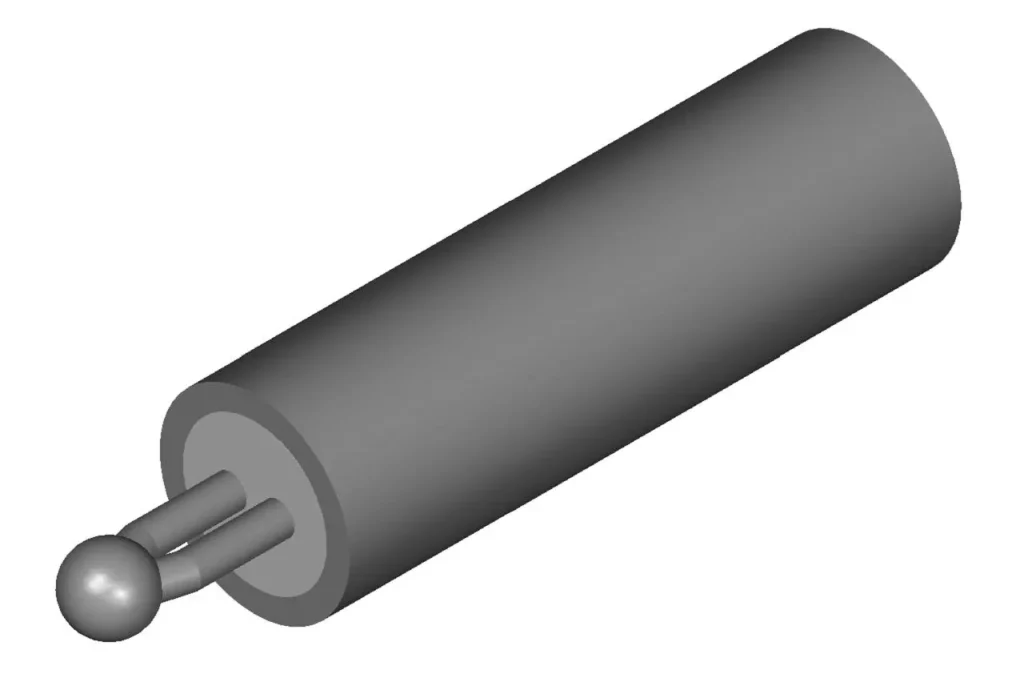

Standardowa termopara składa się z poniższych elementów:

Podstawową zaletą czujników termoelektrycznych jest ich prosta budowa, wysoka trwałość, szybki czas odpowiedzi oraz możliwość stosowania w znacznie wyższych temperaturach niż czujniki rezystancyjne. Termopary jednak wymagają do podłączenia specjalnych przewodów termoparowy, kompensacyjnych lub przedłużających oraz specjalnych złącz skompensowanych (są to różnego typu wtyki i gniazda termoparowe). Przewody kompensacyjne, przedłużające i złącza skompensowane są wykonywane ze specjalnych materiałów, które są inne dla każdego typu termopary. Czujniki termoelektryczne standardowo dostępne są w dwóch klasach dokładności, w klasie dokładności „1” (wyższa) oraz klasie dokładności „2” (podstawowej). Dopuszczalne odchyłki opisane są w nomom PN-EN60584. Na życzenie klienta produkowane są również termopary o specjalnej dokładności (tolerancji zgodniej z normą AMS2750). Są to termopary, których maksymalny błąd pomiarowy pomiędzy poszczególnymi termoparami wynosi max +/-1,1°C (+/-0,4%) w całym zakresie pomiarowym. Termopary wykonane wg AMS2750 stosowane są głównie w urządzeniach i liniach produkcyjnych do obróbki cieplnej muszących spełniać wysokie wymagania jakościowe, co, do jakości produktu końcowego (NADCAP, CQI-9, TUS i inne). Głównym odbiorcą termopar wykonanych wg AMS2750 jest przemył lotniczy i motoryzacyjny.

Najczęściej używane typy czujników termoelektrycznych tej grupy to termopary typu: J, K, E, K, T i N, które wykorzystują powszechnie dostępne metale oraz ich stopy, takie jak: nikiel, miedź i żelazo (bez metali szlachetnych). Zakres stosowania standardowych czujników termoelektrycznych w zależności od typu termopary mieści się w przedziale -200…1200°C.

Drugą grupę czujników termoelektrycznych stanowią termopary wysokotemperaturowe (tzw. termopary platynowe). Termopary platynowe wykonane są ze stopu metali szlachetnych, głównie platyny oraz stopu platyny i rodu. Termopary te to tzw. termopary platynowe typu B (PtRh30-PtRh6), R (PtRh13-Pt) i S (PtRh10-Pt), które różnią się zawartością rodu i platyny, a co za tym idzie górną temperaturą pracy, trwałością i dokładnością. Termopary platynowe przeznaczone są głównie do pomiaru wysokiej temperatury, w zakresie do +1600°C (termopary typu R i S) oraz do +1800°C (termopary typu B).

Termopary platynowe są znacznie droższe niż standardowe termopary typu E, J, K, L, T i N oraz łatwo je można uszkodzić, ponieważ są wyposażone w specjalne osłony ceramiczne. Nie zaleca się stosowanie termopar platynowych bez odpowiednich osłon ceramicznych, gdyż przy temperaturze powyżej 960°C do spoiny pomiarowej mogą dyfundować różne związki, które mogą zmieniać (zatruwać) charakterystykę termometryczną termopary. Z podobnych przyczyn termopary platynowe nie powinny być umieszczane bezpośrednio w osłonach metalowych (bez odpowiednich osłon ceramicznych).

Do pomiaru bardzo wysokich temperatury stosowane są termopary wolframo-renowe, są to termopary typu C (W5%Re–W26%Re) lub D (W3%Re–W25%Re). Termopary te mogą służyć do pomiaru temperatury w zakresie nawet do 2300°C.

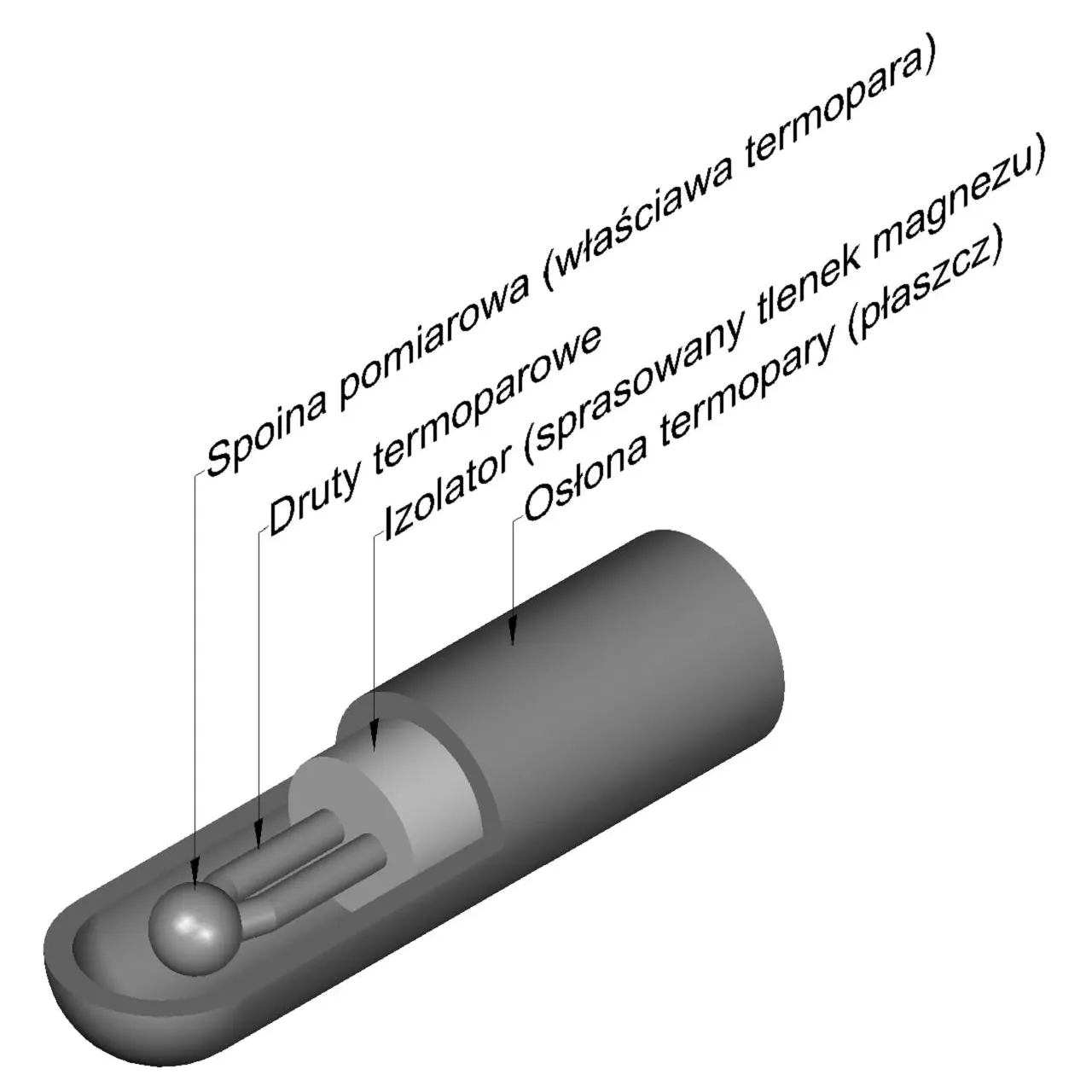

Osobną grupę termopar przemysłowych ze względu na budowę stanowią tak zwane termopary płaszczowe (tzw. płaszczowe czujniki temperatury), które różnią się od termopar standardowych technologią wykonania, wymiarami, właściwościami mechanicznymi, itp.

Budowa termopary płaszczowej:

Termopary płaszczowe składają się z:

Czujniki płaszczowe (termopary) posiadają na jednym końcu zespawane druty termoparowe, które tworzą spoinę pomiarową. Spoina pomiarowa może być odizolowana od płaszcza (osłony), zespawana z płaszczem lub też w ogóle nieosłonięta (tzw. eksponowana). Drugi koniec termopary płaszczowej (wolne końce) są zakończone odpowiednim przyłączem elektrycznym, które może być w postaci:

Termopary płaszczowe posiadają wiele zalet, które je charakteryzuje:

Dzięki odpowiedniej budowie i silnemu sprasowaniu izolacji, termopary płaszczowe są bardzo giętkie i mogą być dowolnie kształtowane przez użytkownika przy zachowaniu określonego promienia gięcia. Zalecany promień gięcia termopary płaszczowej to min. 3 średnice zewnętrzne płaszcza, z którego jest wykonana. Mała średnica zewnętrzna płaszcza termopary umożliwia pomiar temperatury w miejscach trudnodostępnych oraz wszędzie tam, gdzie istnieje potrzeba zastosowania czujników temperatury o dużej odporności na drgania i wstrząsy, a zarazem o krótkim czasie reakcji na zmianę temperatury.

Aby dobrać odpowiednie wykonanie termopary należy określić następujące elementy:

Średnica termopary płaszczowej:

Średnica płaszcza decyduje o żywotności termopary, odporności na temperaturę i warunki panujące w mierzonym środowisku oraz o jej czasie reakcji. Przy doborze średnicy należy wybrać kompromis pomiędzy:

| Typ termopary | Zakres [°C] Klasa 2 |

Odchyłki [°C] Klasa 1 |

Zakres [°C] Klasa 2 |

Odchyłki [°C] Klasa 2 |

| Cu-CuNi (T) | –40…+125 +125…+350 |

±0,5 ±0,004 |t| |

–40…+133 +133…+350 |

±1 ±0,0075 |t| |

| NiCr-CuNi (E) | –40…+375 +375…+800 |

±1,5 ±0,004 |t| |

–40…+333 +333…+900 |

±2,5 ±0,0075 |t| |

| Fe-CuNi (J) | –40…+375 +375…+750 |

±1,5 ±0,004 |t| |

–40…+333 +333…+750 |

±2,5 ±0,0075 |t| |

| NiCr-Ni (K) | –40…+375 +375…+1000 |

±1,5 ±0,004 |t| |

–40…+333 +333…+1200 |

±2,5 ±0,0075 |t| |

| NiCrSi-NiSi (N) | –40…+375 +375…+1000 |

±1,5 ±0,004 |t| |

–40…+333 +333…+1200 |

±2,5 ±0,0075 |t| |

| PtRh13-Pt (R), PtRh10-Pt (S) | 0…+1100 +1100…+1600 |

±1,0 ±(1+0,003 (|t|-1100)) |

0…+600 +600…+1600 |

±1,5 ±0,0025 |t| |

| PtRh30-PtRh6 (B) | — | — | +600…+1700 | ±0,0025 |t| |

Spoina pomiarowa termopary jest to miejsce połączenia (zespawania) drutów termoparowych, jest to właściwa cześć pomiarowa czujnika termoelektrycznego. Spoina pomiarowa termopary może być wykonana na wiele różnych sposobów. Najczęstsze wykonania spoiny pomiarowej termopary to:

Kalibracja termopar polega na ustaleniu błędu termopary w odniesieniu do rzeczywistej temperatury zmierzonej za pomocą innego przyrządu (przyrządu referencyjnego). Przyrządem referencyjnym jest urządzenie o wyższej dokładności (termopara wzorcowa), które posiada własny certyfikat kalibracji. Przyrządem referencyjnym w przypadku kalibracji termopar może być piec do kalibracji termopar lub termopara referencyjna (wzorcowa) w połączeniu z odpowiednim miernikiem referencyjnym, czy też kalibratorem temperatury.

Kalibracja i wzorcowanie to różne określenia odnoszące się do tego samego procesu. Polegają one na tym samym czyli na ustaleniu zależności wartości wskazywanych przez kalibrowaną termoparę w stosunku do wzorca (termopary referencyjnej). Wzorzec jest to określanie odnoszące się najczęściej do urządzenia wyższej klasy dokładności (urządzenia referencyjnego), które jest kalibrowane przez laboratorium wzorcujące o odpowiednich uprawnieniach.

W wyniku wzorcowania powstaje świadectwo na którym podane są wyniki wzorcowania, błędy pomiaru i jest oszacowana niepewność pomiaru. Wynik wzorcowania określa odchylenie w stosunku od normy i niepewność pomiaru przyrządu pomiarowego. Kalibracja termopary pozwala określić, czy termopara spełnia określone wymagania metrologiczne i czy może jeszcze służyć pomiaru temperatury.

Główny Urząd Miar oraz różne laboratoria wzorcujące rekomendują przeprowadzenie wzorcowania raz na rok lub raz dwa lata. Zalecenia te mogą jednak różnić się w zależności od firmy, gałęzi przemysłu, norm zakładowych, produkowanych wyrobów lub rodzaju przyrządów. Termopary można kalibrować bezpośrednio na obiekcie lub w własnym laboratorium pomiarowym. Jeżeli dana firma nie posiada odpowiedniego sprzętu pomiarowego lub laboratorium to usługę wzorcowania można zlecić zewnętrznym firmom. Termopary można również przesłać do wzorcowania do odpowiedniego laboratorium pomiarowego, które zazwyczaj posiada akredytację PCA (jest zgodne z nomą ISO 17025).

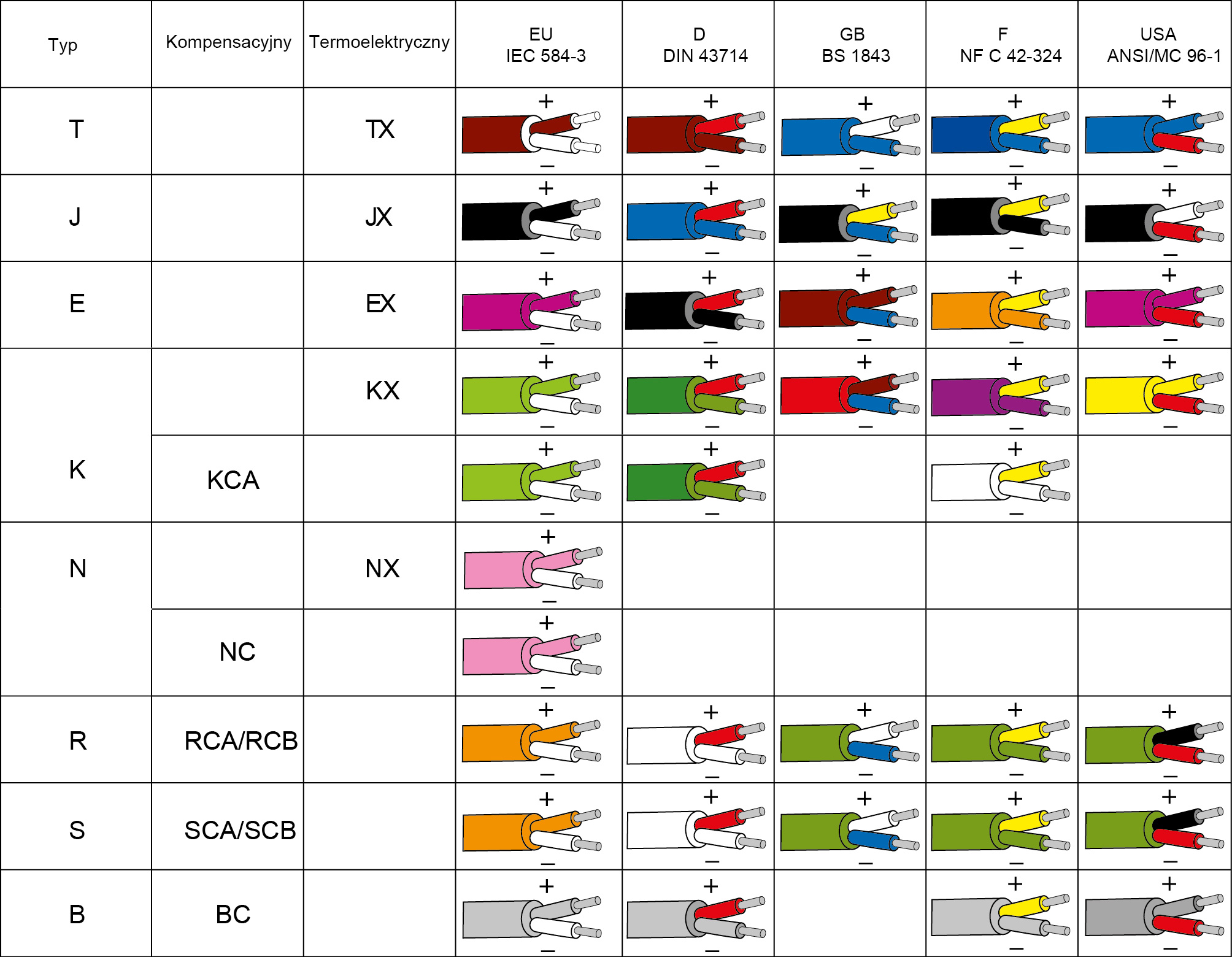

Podłączenie termopary z różnymi urządzeniami pomiarowymi ( miernikami, regulatorami oraz rejestratorami temperatury) odbywa się tylko przy pomocą specjalnych przewodów kompensacyjnych lub przedłużających (termoparowych). Przewody kompensacyjne są to przewody wykonane zazwyczaj materiału zastępczego, co przynależny im termoelement i mogą być stosowane w zakresie temperatury do 200°C. Natomiast przewody przedłużające (termoelektryczne) to przewody wykonane z tego samego materiału, co termopary.

Przewody kompensacyjne składają się ze stopów metali, które mają taką samą charakterystykę, co dana termopara w zakresie dopuszczalnej temperatury pracy dla przewodów kompensacyjnych (DIN43722). Przewody kompensacyjne są stosowane do termopary typu K i N oraz termopar z metali szlachetnych typu R, S i B, ponieważ w tych przypadkach termopary składają się z materiałów bardzo drogich.

Napięcia termoelektryczne dla przewodów kompensacyjnych w określonym zakresie temperatury odpowiadają napięciom termoelektrycznym dla termopary dla której są przewidziane (według PN-EN60584-1). Dopuszczalna tolerancja błędów dla przewodów przedłużających i kompensacyjnych są określone normą DIN43722. Dostępne są dwie klasy dokładności dla przewodów, wyższa klasa dokładności (1) jest dostępna tylko dla przewodów przedłużających (termoelektrycznych), są to przewody z materiałów identycznych jak termopary. Klasa dokładności (2) dostępna jest zarówno dla przewodów termoelektrycznych jak i kompensacyjnych.

Oznaczenia kolorystyczne termopar, przewodów termoparowych przedłużających i kompensacyjnych jest określone odpowiedniki normami. Kolorystyka oznaczeń termopar i przewodów kompensacyjnych i termoparowych w zależności od normy została przedstawiona w tabeli obok. Dla termopary typu B mogą być stosowane przewody miedziane w zakresie temperatury zimnych końców do 100°C. Dlatego dla przewodów kompensacyjnych do termopary typu B nie przewidziano żadnych odchyleń granicznych. Jeśli przewody kompensacyjne dla termopary typu B będą stosowane w wyższych temperaturach, konieczne jest zastosowanie specjalnego przewodu kompensacyjnego.

Podczas doboru typu termopary należy zwrócić głównie uwagę na następujące aspekty:

Czujniki termoelektryczne (termopary) wykonywane są w różnych obudowach, z różnymi przyłączami procesowymi i elektrycznymi. Ze względu na budowę czujniki dzieli się na klika kategorii:

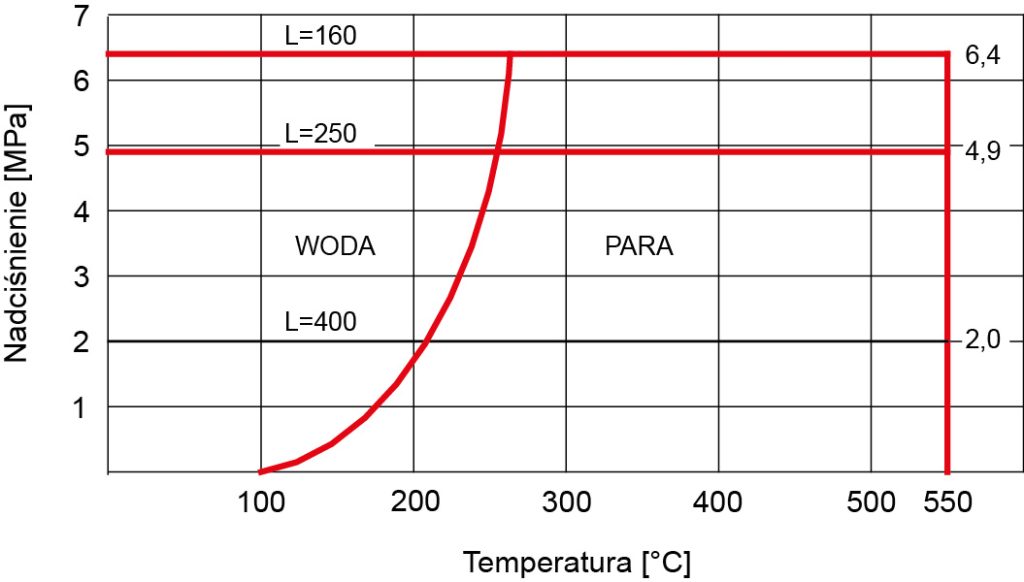

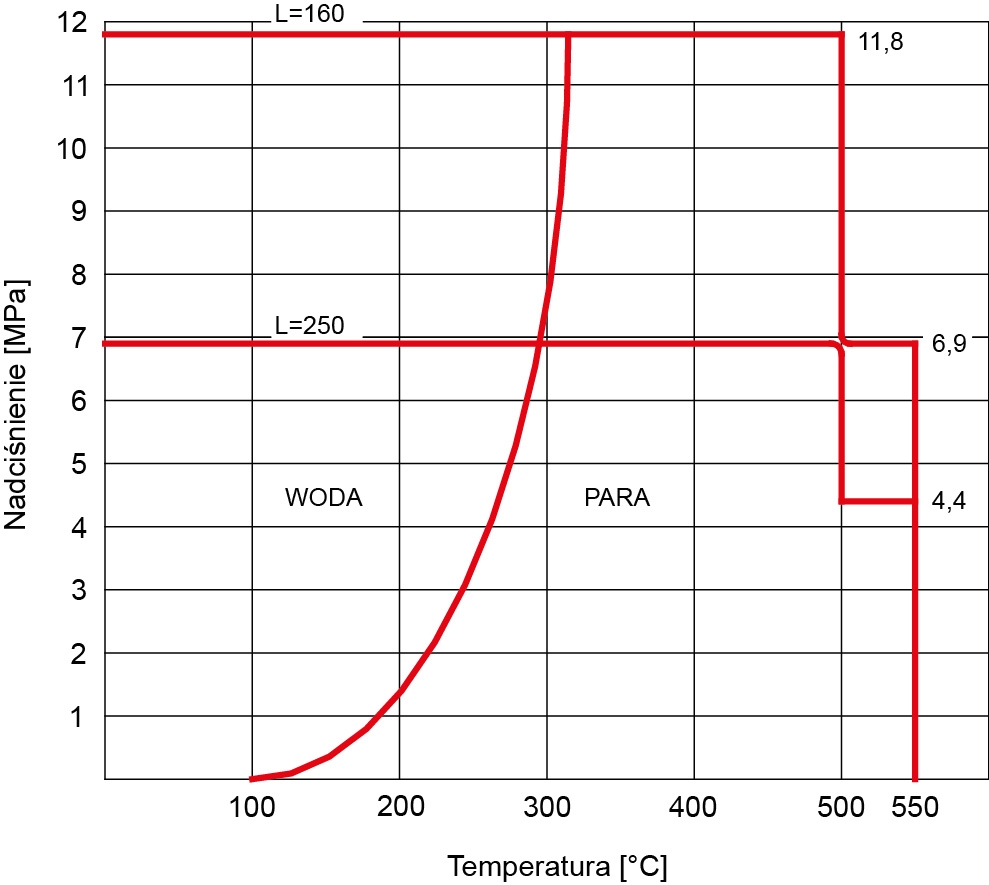

Dopuszczalne obciążenia osłon w warunkach pracy czujników temperatury zależą od ciśnienia mierzonego ośrodka, temperatury, prędkości przepływu, średnicy osłony, długości osłony [L], materiału z jakiego są wykonane. Wartości podane na wykresach obliczono dla wody i pary wodnej przy zamocowaniu osłon prostopadłym do osi rurociągu.

| Średnica osłon czujnika: 6, 8, 9 i 10mm | |

| Dopuszczalna prędkość przepływu:

|

| Średnica osłon czujnika: 11, 12, 14 i 15mm | |

| Dopuszczalna prędkość przepływu:

|

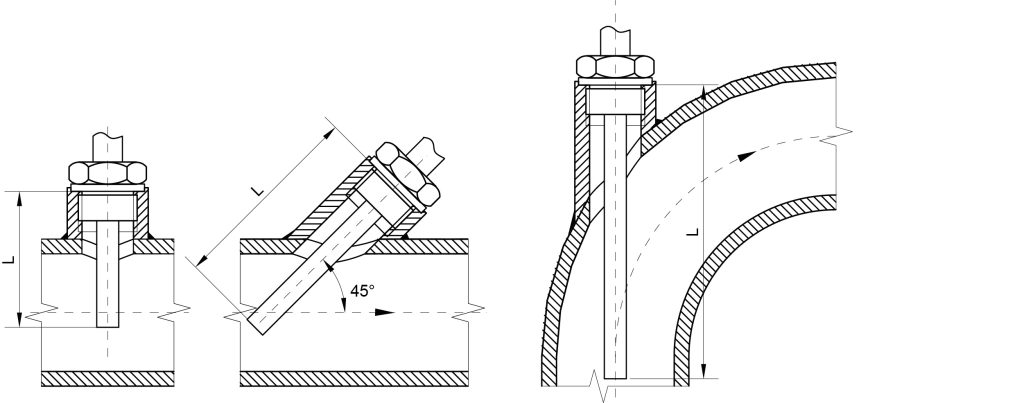

Czujniki temperatury należy montować w miejscach umożliwiających łatwy dostęp, obsługę oraz konserwację. Termopary należy montować w taki sposób aby miały odpowiedni kontakt z mierzonym medium. Zalecana długości montażowe termopar wynoszą:

Przykładowe sposoby montażu termopar w rurociągu zostały pokazane poniżej:

Podczas montażu w rurociągu zalecane jest aby element pomiarowy czujnika temperatury znajdował się w osi przepływu.

Czujniki temperatury z osłonami ceramicznymi (termopary platynowe) powinny być montowane w miarę możliwości w miejscach łatwo dostępnych, umożliwiających obsługę i konserwację. Podczas pomiaru wysokich temperatur przy użyciu czujników o dużych długościach, czujniki powinny być montowane w pozycji pionowej. W przypadku konieczności montażu w pozycji poziomej należy stosować podpórki osłon, chroniące je przed wygięciem pod wpływem własnego ciężaru. Podczas montażu czujników z osłonami ceramicznymi na obiekcie już pracującym, w celu uniknięcia gwałtownego nagrzania osłony mogącego powodować jej pęknięcie, czujnik należy wprowadzać w gniazdo pomiarowe stopniowo go podgrzewając.

Zalecana szybkość wprowadzania czujników temperatury z osłonami ceramicznymi:

W celu eliminacji błędu pomiarowego wynikającego z rozkładu temperatury należy stosować czujniki o większych długościach dla uzyskania korzystnego stosunku długości części zanurzonej w ośrodku do długości całkowitej, zaleca się również izolowanie cieplne wystających poza miejsce pomiaru części osłony.

ACSE Sp. produkuje głównie: termopary wysokotemperaturowe w osłonach ze stali żaroodpornej, termopary do bardzo wysokich temperatur w osłonach ceramicznych, termopary do obróbki cieplnej (hartowania, odpuszczania, odprężania, wyżarzania, itp.), termopary do wytopu metali, termopary do płynnego aluminium, termopary do płynnego szkła oraz wypału ceramiki. Ponadto produkujemy także termopary do wtryskarek, termopary do wytłaczarek, maszyn pakujących oraz zgrzewających, itp.

Zobacz również szeroką ofertę urządzeń do pomiaru, kontroli, regulacji, rejestracji oraz monitoringu temperatury w tym różnego rodzaju: tablicowe mierniki temperatury, elektroniczne regulatory PID, ekranowe rejestratory temperatury, itp. na naszej stronie lub stronie producenta Shinko Technos.